合金钢盘饼锻件通过锻压机械对坯料进行压力加工,展现出生产效率高、精度优良、材料节约、强度高、抗冲击及重负荷能力强的明显优势。

1. 汽车制造业广泛采用锻件,涵盖了发动机组件如曲轴、连杆、活塞销,传动部件如齿轮、轴、离合器盘,以及悬挂部件如减震器、弹簧座等。

2. 航空航天领域,飞机与航天器的核心部件,如发动机涡轮叶片、起落架及机身结构,多经精密锻造工艺成型。

3. 机械工程领域,众多机械如泵、阀、压缩机、齿轮箱等,都可能配备锻件。

4. 电力工业中,涡轮叶片、发电机转子、汽轮机转子等关键部件,普遍采用锻造技术。

5. 军事和国防领域,武器系统、装甲车辆、舰船等装备,大量使用高性能锻件。

6. 建筑与土木工程中,桥梁、塔架及大型结构构件等,亦需锻件支持。

7. 石油天然气行业,钻井平台、管道、阀门等设备,亦依赖多种锻件。

8. 铁路行业,火车车轮、轴、连接器等部件,亦为锻造产品。

9. 农业机械领域,拖拉机、收割机等设备的多项零件,亦通过锻造工艺生产。

10. 工具与模具制造业,各类工具、模具及夹具等,亦常借助锻造技术制作。

1. 锻造工艺明显提升了金属材料的力学特性,通过塑性变形优化内部结构,消除内部瑕疵,增强密度与均匀性,进而明显增强了材料的抗拉、韧性、硬度及疲劳抗力。

2. 锻造技术能够制造出形状复杂且尺寸精确的部件,大幅降低后续加工需求,有效提升材料的使用效率。

3. 相较于铸造等传统工艺,锻造能够更接近成品形状,从而有效减少材料浪费。

4. 锻造产品因力学性能优越,在承受重复载荷及恶劣工作条件时,其使用寿命普遍优于铸造件及其他加工件。

5. 锻造工艺可根据特定需求灵活调整,以生产出满足特定性能要求的部件。

6. 锻造产品通常仅需少量后续加工,如切削、钻孔等,从而节省加工时间和成本。

锻造的机理主要涵盖以下几方面:

1. 塑性变形:金属在加热至特定温度时,其晶格结构易于变动,表现出良好的塑性。在锻造作业中,施加外力使金属材料发生塑性变形,实现形状改变而不致断裂。

2. 内部组织优化:锻造作业中,金属内部晶粒因挤压与拉伸作用而细化并重新排列,提升材料的力学性能,如强度、韧性、硬度等。

3. 应力释放:锻造有助于释放金属内部的应力,降低或消除铸造、焊接等工序中产生的内应力,增强材料的稳定性和可靠性。

4. 密实处理:锻造施加的压力可排除金属内部的气孔和杂质,使材料更为致密,提升其承载能力和耐用性。

5. 形状与尺寸调控:通过多样化的锻造工艺及模具设计,可精确控制金属件的形状与尺寸,满足各类复杂零件的生产需求。

1. 实心锻造制品:此类制品源自实心金属坯料锻造,形态多样,从基础几何形状如圆柱、立方体,到更为复杂的形状均有涉及。

2. 空心锻造制品:相对于实心制品,空心锻造制品中心部分为空腔,适用于减轻重量或需内部通路的零件,如管道、环形部件等。

3. 阶梯形锻造制品:其截面尺寸沿长度方向变化,常用于连接不同尺寸的组件,如轴类产品。

4. 齿轮形锻造制品:具备齿轮齿形特征的锻造制品,适用于制造齿轮及其他传动部件。

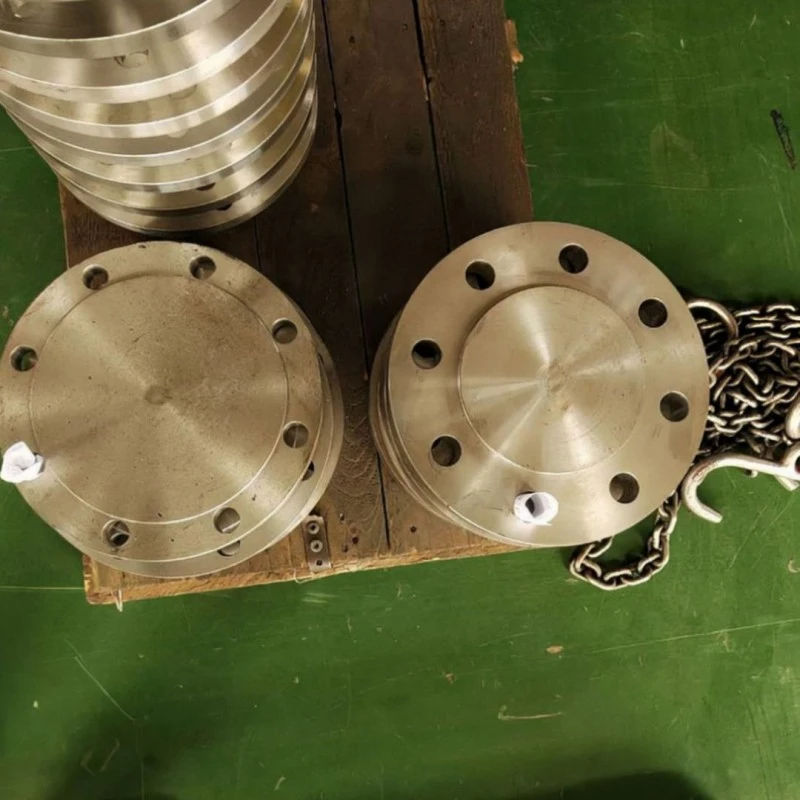

5. 法兰锻造制品:配备法兰盘的锻造制品,用于管道连接或作为支撑构件。

6. 叶轮锻造制品:专为制造涡轮机、泵等旋转设备中的叶轮设计。

7. 曲轴锻造制品:在发动机及其他机械中应用,形状复杂,拥有多个曲拐。

8. 连杆锻造制品:用于连接活塞与曲轴,通常具有复杂形态和尺寸。

9. 齿轮轴锻造制品:将齿轮与轴结合为一体的锻造制品,适用于传递扭矩并承受弯曲载荷。

10. 环形锻造制品:呈环形结构的锻造制品,常用于轴承座、密封件等。

合金钢盘饼型锻造件通过锻造工艺对坯料进行压力作用,促使材料发生塑性变化,从而提升其机械特性,广泛应用于工业制造、军事、船舶、汽车制造及压力容器等领域。该类产品以其轻量化、高韧性、锻造适应性强、生产效率高和优异的力学性能而受欢迎。

服务热线

微信咨询

回到顶部