一文介绍什么是环圈锻打件?环形锻打件优势特点介绍

环圈锻打件是金属坯料在压力作用下产生塑性变形,从而获得所需形状、尺寸和性能的零件或毛坯。

一、环圈锻打件简述

环圈锻打件是利用锻造设备对坯料施加外力,使金属坯料产生塑性变形,以获得所需几何形状及质量的环圈锻打件,特点包括生产率高、高精度、能承受较大的冲击力或重负荷、锻造灵活性大、节约原材料,优势是通过锻造不仅可得到机械形状零件,而且能改善金属内部组织,提高环圈锻打件的机械性能和物理性能、通过锻造不仅可得到机械零件形状,而且能改善金属内部组织,提高金属的机械性能和物理性能、通过锻造可消除金属的疏松、孔洞,使环圈锻打件的机械性能得以提高、可以利用锻造对坯料施加压力,使其产生塑性变形,改变其机械性能、经过锻造热加工后。由于金属的变形和再结晶,组织更紧密,提高了金属的塑性和力学性能,通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构、可利用锻压机械对坯料施加压力,使其产生塑性变形,以获得具有一定机械性能、通过锻造加工后,能改善其组织结构和力学性能、通过锻造不仅可得到机械形状零件,而且能改善金属内部组织,提高环圈锻打件的机械性能和物理性能、通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,是由佳宁锻造采用先进技术设计而成。

环圈锻打件

二、环圈锻打件功能优势

环圈锻打件优势介绍如下:

- 尺寸精度高

- 满足复杂工况要求

- 自动化程度高

- 高韧性

- 替代其他加工方式

环圈锻打件在锻造过程中,通过模具的精确成形,可以获得较高的尺寸精度和形状精度。

环圈锻打件具有优异的力学性能和结构完整性,能够满足复杂工况下的使用要求,保证设备的长期稳定运行。

现代锻造设备自动化程度高,能够实现连续、高效的生产,大大提高了生产效率。

环圈锻打件的纤维组织合理分布,提高了材料的韧性,使环圈锻打件能够承受更大的冲击力和交变应力。

在某些情况下,环圈锻打件可以替代其他加工方式(如铸造、焊接等)生产的零件,从而简化生产流程,提高生产效率。

环圈锻打件

三、环圈锻打件功能优势

产品具有以下优势

- 减少后续加工量

- 质量保证体系完善

- 高强度

- 消除内部缺陷

- 提高材料利用率

环圈锻打件成形精度高,后续加工量相对较少,从而节约了加工成本和时间。

环圈锻打件生产过程中,建立了完善的质量保证体系,对原材料、生产过程、成品检验等环节进行严格控制,确保环圈锻打件的质量可靠。

环圈锻打件通过锻造加工,使金属内部组织更加致密,晶粒细化,从而提高了材料的强度。热锻造促进结晶和晶粒细化,使得材料能够达到最大可能的强度和一致性,并减少零件之间的变化。

锻造过程中,高温和压力作用使金属内部的气孔、缩孔、裂纹等缺陷得到闭合,从而提高了环圈锻打件的结构完整性。

环圈锻打件生产过程中,通过精确的下料和锻造工艺,可以最大限度地提高原材料的利用率,减少废料产生。

环圈锻打件

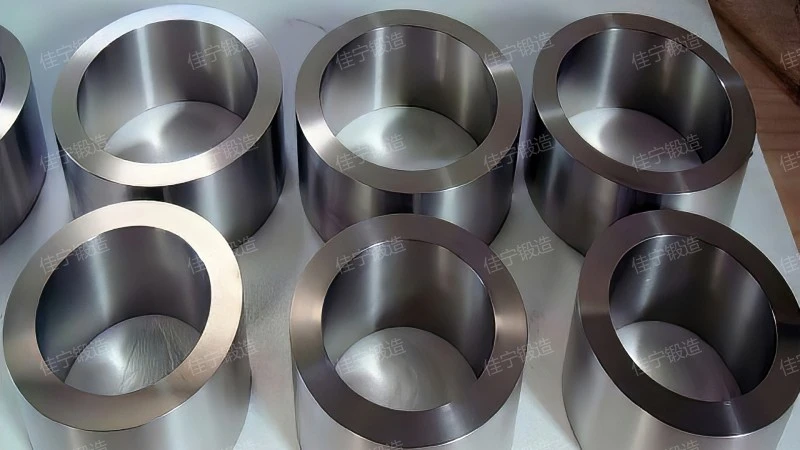

四、环圈锻打件展示

佳宁锻造生产制造的环圈锻打件多图来袭,让大家大饱眼福。

环圈锻打件

注:本文所有图片均由佳宁厂家实拍。

五、环圈锻打件特点介绍

环圈锻打件高强度、高生产效率、力学性能好、生产率高、良好的抗疲劳性能,在工程机械、电力、船舶、能源、军工等行业得到广泛应用,通过锻造加工后,能改善其组织结构和力学性能、可利用锻压机械对坯料施加压力,使其产生塑性变形,以获得具有一定机械性能、可以利用锻造对坯料施加压力,使其产生塑性变形,改变其机械性能、通过锻造不仅可得到机械零件形状,而且能改善金属内部组织,提高金属的机械性能和物理性能、经过锻造热加工后。由于金属的变形和再结晶,组织更紧密,提高了金属的塑性和力学性能,是一种技术先进的环形锻打件,价格实惠,质量可靠。

环圈锻打件

六、环圈锻打件性能优势

环圈锻打件优势介绍如下:

- 消除内部缺陷

- 自动化程度高

- 优化结构设计

- 质量保证体系完善

- 替代其他加工方式

锻造过程中,高温和压力作用使金属内部的气孔、缩孔、裂纹等缺陷得到闭合,从而提高了环圈锻打件的结构完整性。

现代锻造设备自动化程度高,能够实现连续、高效的生产,大大提高了生产效率。

在保证设计强度的前提下,通过合理的结构设计,环圈锻打件可以实现比铸件更轻的重量,从而减轻机器或设备的整体重量,降低能耗和成本。

环圈锻打件生产过程中,建立了完善的质量保证体系,对原材料、生产过程、成品检验等环节进行严格控制,确保环圈锻打件的质量可靠。

在某些情况下,环圈锻打件可以替代其他加工方式(如铸造、焊接等)生产的零件,从而简化生产流程,提高生产效率。

环圈锻打件

环圈锻打件特点包括节约原材料、高强度、锻造灵活性大、重量轻、高精度,是指通过对金属坯料进行锻造变形而得到的工件或毛坯。